1. Qu'est-ce que la méthode de production en phase liquide ?

La méthode de production en phase liquide (méthode de production en suspension) du HPMC nécessite un système mixte d'acétone, d'isopropanol, de tert-butanol, de toluène, de 1,2-méthoxyéthane ou d'hydrocarbures de qualité inférieure et d'un petit nombre d'alcools de qualité inférieure en tant que solvant (ou dispersant) pour que la cellulose soit entièrement mélangée à l'alcaline, le chlorure de méthyle, l'oxyde de propylène et d'autres substances similaires dans un système de suspension comme la suspension liquide pour achever la réaction d'alcalinisation et d'éthérification de la cellulose. Cette méthode de production nécessite le broyage préalable des matières premières que sont le bois et la cellulose de coton.

Le processus opérationnel spécifique de la méthode de production en phase liquide du MelaColl™ HPMC est basé sur les exigences de performance et d'indice du produit. Le producteur peut adopter la méthode d'alcalinisation → éthérification ou adopter la méthode séquentielle d'alcalinisation → éthérification → alcalinisation secondaire → éthérification secondaire en plusieurs étapes pour obtenir un produit fini de meilleure uniformité et un degré de substitution plus élevé.

L'objectif spécifique de la Processus de production du HPMC: Le producteur peut placer la fine poudre de cellulose broyée dans un réacteur vertical ou horizontal avec un dispositif d'agitation puissant, dispersée dans un solvant, puis une certaine quantité de liquide alcalin, d'oxyde de propylène et de chlorure de méthyle sont ajoutés pour l'éthérification et la réaction. Une fois la réaction terminée, le produit fini est obtenu par lavage à l'eau chaude, séchage, broyage et tamisage.

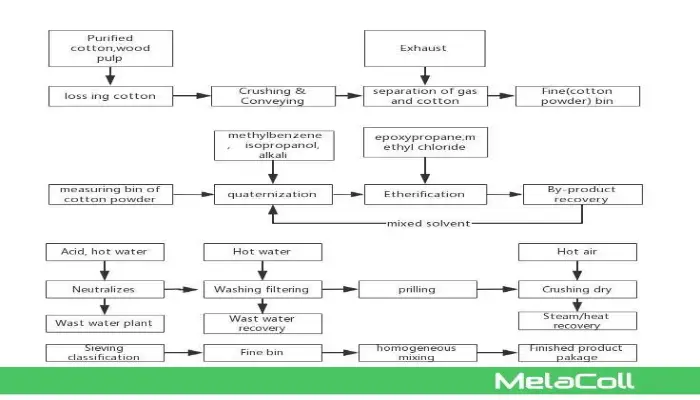

L'organigramme de la méthode de production est présenté dans la figure suivante :

L'équipement principal pour la méthode de production en phase liquide :

| Objet | Quota de consommation | Objet | Quota de consommation | ||

| Matières premières | Cellulose/T | 0.84-0.88 | Matières premières | Un solvant mixte de toluène et d'isopropanol/t | 0.07-0.10 |

| 50% Liquide alcalin/T | 0.86-1.00 | Puissance | Eau/t | 50.00-60.00 | |

| Chlorure de méthyle/T | 0.57-0.70 | Électricité/kWh | 3000-3500 | ||

| Oxyde de propylène/T | 0.19-0.21 | Vapeur/t | 8.00-9.00 | ||

La méthode de production adopte les solvants les plus mélangés de toluène et d'isopropanol comme dispersants. La pression de réaction principale utilisée dans la méthode de production est inférieure à 1MPa. Une fois la réaction terminée, le solvant mixte de toluène et l'isopropanol est récupéré.

La technologie de production permet de produire du polychlorure de vinyle (PVC), produits HPMC de qualité construction, de qualité pharmaceutique et de qualité alimentaire.

2. Avantages et inconvénients de la méthode de production en phase liquide

La méthode de production en phase liquide présente les avantages suivants : La pression interne de l'équipement de réaction est faible, la pression requise par l'équipement est faible et le danger est minime. Après l'imprégnation de la cellulose dans la solution alcaline, la cellulose est entièrement expansée, et la cellulose alcaline et le liquide alcalin peuvent subir une alcalinisation uniforme pour obtenir une meilleure infiltration et un meilleur gonflement de la cellulose. Le réacteur d'éthérification est petit et la cellulose alcaline gonfle uniformément, ce qui permet au producteur de contrôler facilement la qualité du produit afin d'obtenir une meilleure uniformité en termes de degré de substitution et de viscosité. En outre, le producteur peut facilement modifier la variété de produit souhaitée.

Mais la méthode de production en phase liquide présente également les inconvénients suivants : Le réacteur n'est généralement pas trop grand (moins de 15m3), et la capacité est faible en raison de contraintes statistiques. Il faudra nécessairement ajouter plus d'un réacteur pour augmenter la production. Le raffinage et la purification des produits bruts nécessitent beaucoup d'équipements, des opérations complexes et une forte intensité de main-d'œuvre. L'absence de traitement anti-moulage ou de compoundage affecte la stabilité de la viscosité du produit et les coûts de production. Lorsqu'un producteur adopte cette méthode d'emballage manuelle, l'intensité de la main-d'œuvre et les coûts deviennent plus élevés.

Le degré d'automatisation du contrôle de la réaction dans la méthode de production en phase liquide est inférieur à celui de la méthode de production en phase gazeuse, de sorte que la précision du contrôle est moindre. Contrairement à la méthode de production en phase gazeuse, la méthode de production en phase liquide nécessite un système complexe de récupération des solvants. À l'heure actuelle, de nouvelles technologies de production sont continuellement développées et la formule de l'hydroxypropylméthyle est également continuellement améliorée pour répondre aux besoins spécifiques des produits dans divers domaines. En outre, outre l'hpmc, de nouveaux éthers mixtes sont constamment mis au point.

Laissez une réponse