يعمل RDP في لاصق البلاط على تحسين أداء غراء البلاط بشكل كبير. بالمقارنة مع مواد الجدران ومواد تزيين الأرضيات الأخرى، يتميز بلاط السيراميك بمزايا ممتازة في التنظيف والعناية والمتانة وأصبح مادة بناء لا غنى عنها في العمارة الحديثة.

مع التوسع المستمر في مجال تطبيق بلاط السيراميك والتطور السريع لتكنولوجيا التصنيع، تم تحسين جودة بلاط السيراميك بشكل كبير. لم تعد عملية لصق بلاط السيراميك التقليدية قادرة على تلبية متطلبات التطبيق.

لهذا السبب، قامت الشركات المصنعة لمواد البناء بإدخال ما يلي مسحوق البوليمر القابل لإعادة التشتت (RDP) المعدل لاصق البلاط المعدل. والغرض من ذلك هو تحسين أداء الترابط للمادة اللاصقة لبلاط السيراميك وتبسيط عملية بناء بلاط السيراميك اللاصق. وفقًا للنتائج التجريبية، تتحدث هذه الورقة البحثية بشكل أساسي عن تحليل أداء RDP في لاصق البلاط.

لهذا السبب، قامت الشركات المصنعة لمواد البناء بإدخال ما يلي مسحوق البوليمر القابل لإعادة التشتت (RDP) المعدل لاصق البلاط المعدل. والغرض من ذلك هو تحسين أداء الترابط للمادة اللاصقة لبلاط السيراميك وتبسيط عملية بناء بلاط السيراميك اللاصق. وفقًا للنتائج التجريبية، تتحدث هذه الورقة البحثية بشكل أساسي عن تحليل أداء RDP في لاصق البلاط.

1. المواد والطرق

1.1 المواد

(1) الأسمنت;

(2) الرماد المتطاير: الرماد المتطاير الثانوي;

(3) أثير السليلوز: ميلاكول, اللزوجة حوالي 60,000;

(4) RDP: ميكرانت;

(5) الرمل: الرمل الجاف وغربلته إلى أحجام جسيمات مختلفة حسب الحاجة;

(6) ماء الخلط: ماء الصنبور.

1.2 الأساليب

تبحث هذه التجربة بشكل أساسي في قوة لاصق البلاط اللاصق للبلاط بعد التقادم الحراري والغمر بالماء. يجب أن يتم إعداد عناصر العينة وصيانتها وطرق التجربة وفقًا للأحكام ذات الصلة بالمعايير ذات الصلة.

(1) مكونات مسحوق لاصق البلاط: وزن الأسمنت ورمل الكوارتز وإيثرات السليلوز والمواد الخام الأخرى بنسبة معينة، وإضافتها في الخلاط وتقليبها بالتساوي.

(2) تحضير لاصق البلاط: أولاً، أضف أولاً المكونات البودرة المقابلة لاستهلاكها من الماء في وعاء الخلط، وأضف المكونات البودرة التجريبية المقابلة، واخلطها جيدًا وبشكل متساوٍ لمدة 30 ثانية باستخدام خلاط الملاط.

2. النتيجة والتحليل

2.1 تأثير جرعة RDP على قوة لاصق البلاط اللاصق للشد.

الجدول 1: يظهر تأثير RDP على قوة الترابط للمادة اللاصقة لبلاط السيراميك في الجدول التالي.

| التجربة رقم. | كمية الخلط من RDP/% | قوة التآكل الأصلية ل RDP/MPa | قوة الغمر بالماء/ميجا باسكال | قوة الشيخوخة الحرارية/ميجا باسكال |

| 1 | 1.5 | 1.15 | 0.81 | 0.52 |

| 2 | 3 | 1.13 | 0.84 | 0.67 |

| 3 | 4.5 | 1.24 | 0.85 | 0.75 |

من الجدول 1، تُظهر قوة لاصق البلاط الأسمنتي بعد النقع في الماء والقوة بعد التقادم الحراري اتجاهًا متزايدًا مع زيادة جرعة RDP. من بينها، الاتجاه المتزايد الأكثر وضوحًا هو أداء التقادم الحراري. والسبب هو أن مرونة لاصق البلاط تزداد مع زيادة RDP (بينما تظل كمية المواد الخام الأخرى دون تغيير).

ينخفض الضرر الناجم عن تغير القوة المقابلة عند درجة الحرارة العالية لأداء الترابط للمادة اللاصقة للبلاط، ويتجلى ذلك في تحسن أداء الترابط، وينعكس مباشرةً في زيادة قوة الشد الترابطية بعد التقادم الحراري الموضح في الشكل 2-1. إن قوة فان دير فال في السطح البيني بين لاصق البلاط وبلاط السيراميك يتلف عن طريق دخول الماء بعد الغمر.

وبصفة عامة، مع الحفاظ على نسبة خليط المواد الخام الأخرى دون تغيير وإضافة مسحوق البوليمر، تنخفض لزوجة العجينة إلى حد ما. ستؤدي زيادة جرعة RDP في لاصق البلاط إلى تقليل سمك عجينة البلاط. تحسين انضغاط لاصق البلاط يجعل من الصعب على الماء الدخول إلى داخل لاصق البلاط، ويتباطأ اتجاه فشل قوة فان دير فال، مما يمكن أن يحسن خصائص الترابط الشد للمادة اللاصقة لبلاط السيراميك بعد نقعها في الماء.

كما ذُكر أعلاه، تزداد قوة لاصق الشد للمادة اللاصقة للبلاط بعد النقع في الماء وبعد التقادم الحراري مع زيادة كمية الخلط من مسحوق البوليمر القابل لإعادة التشتت. قد تكون هذه الظاهرة ناتجة عن العلاقة الوثيقة بين مقاومة التقادم الحراري ومرونة لاصق البلاط من أجل التحسن الملحوظ في مقاومة التقادم. ترتبط مرونة RDP ولاصق البلاط ارتباطًا مباشرًا. بالنظر إلى خصائص وسعر لاصق البلاط، فإن أفضل جرعة من المسحوق هي 3%.

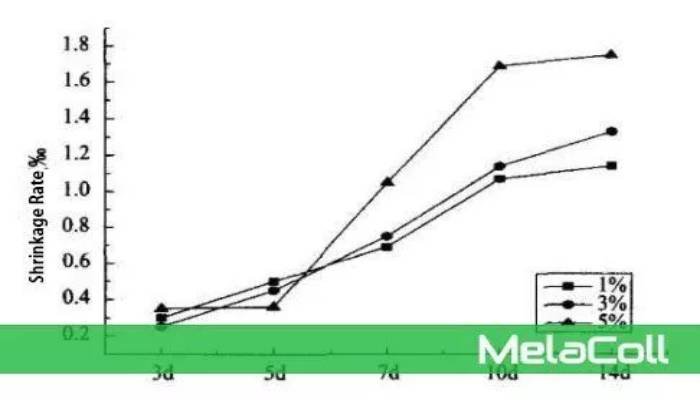

2.2 فيما يلي تأثير RDP على انكماش بلاط السيراميك.

الشكل 1: تأثير كمية خلط RDP على أداء انكماش لاصق البلاط

من الشكل 1، تزداد قيمة انكماش لاصق بلاط السيراميك مع زيادة العمر.

قبل عمر 10 أيام، زادت قيمة الانكماش بشكل ملحوظ. بعد عشرة أيام، يتباطأ تشوه الانكماش. يرتبط تغير قيمة انكماش لاصق بلاط السيراميك ارتباطًا وثيقًا بآلية عمل المواد الخام في لاصق بلاط السيراميك. وباعتباره مادة مختلطة ذات نشاط هيدروليكي محتمل، فإن الرماد المتطاير لديه قدرة تفاعل كيميائي مبكر ضعيفة وطاقة سطح جسيمات منخفضة. يتبخر الماء بين جسيمات الرماد المتطاير بسرعة ويفقد.

ومع ذلك، يكون الأسمنت في فترة ترطيب "شديدة" في هذه المرحلة، وتكون الزيادة في الانكماش المبكر كبيرة نسبيًا. مع تطور عمر المعالجة، وتحت إثارة الكالسيوم (OH) المنطلق من ترطيب الأسمنت، يخضع الرماد المتطاير لترطيب ثانوي. يصبح هيكل لاصق بلاط السيراميك أكثر كثافة، وتتحسن القوة بشكل كبير، ويتباطأ تشوه انكماش لاصق بلاط السيراميك.

من الشكل 1، ستزداد قيمة تشوه انكماش لاصق بلاط السيراميك مع زيادة كمية خلط RDP في لاصق البلاط. عندما تكون كمية خلط RDP في لاصق البلاط 5%، تكون قيمة انكماش لاصق بلاط السيراميك قريبة من 0.2%. قد يكون السبب في ذلك هو أن دمج RDP يحسن مرونة لاصق بلاط السيراميك الأسمنتي. مع زيادة كمية خلط RDP، ستنخفض صلابة لاصق بلاط السيراميك، وستزداد المرونة، وستنخفض مقاومة لاصق بلاط السيراميك لتشوه الانكماش، مما يؤدي إلى زيادة قيمة انكماش المادة اللاصقة لبلاط السيراميك.

2.3 تأثير كمية الخلط من RDP على التشوه الجانبي للمادة اللاصقة للبلاط موضحة أدناه.

الشكل 2: تأثير كمية الخلط من RDP على التشوه الجانبي للمادة اللاصقة للبلاط

من الشكل 2، يمكننا أن نرى أن مسحوق البوليمر القابل لإعادة التشتت له تأثير كبير على قدرة التشوه الجانبي للمادة اللاصقة للبلاط. ستزداد قيمة التشوه الجانبي للمادة اللاصقة للبلاط مع كمية خلط RDP. عندما تكون كمية الخلط من RDP في لاصق البلاط 2%، فإن تشوهها الجانبي سيكون أكبر من 2.5 مم، والتي يمكن أن تلبي متطلبات معيار المادة اللاصقة من الدرجة S1. عندما تكون كمية الخلط من RDP في لاصق البلاط أقل من 4%، يمكن أن يصل التشوه الجانبي إلى أكثر من 5.0 مم، والتي يمكن أن تلبي متطلبات معيار لاصق الدرجة S2.

والسبب هو أنه مع زيادة كمية الخلط من RDP في لاصق البلاط، ستنخفض لزوجة الطين من لاصق البلاط قليلاً، وسيزداد تماسكه، وستزداد قوة الترابط، وستزداد أيضًا قدرته على مقاومة التشقق. يتميز RDP في لاصق البلاط بزيادة أفضل في المتانة، وبالتالي تزداد قدرة التشوه الجانبي للمادة اللاصقة للبلاط.

3. خاتمة

(1) إن مسحوق البوليمر القابل لإعادة التشتت لها تأثير كبير على قوة الترابط بين تركيبة لاصقة البلاط الأسمنتية. مع زيادة RDP في خلط لاصق البلاط، ستزداد مقاومة الماء ومقاومة التقادم في لاصق البلاط. من بينها، فإن الزيادة في مقاومة التقادم ملحوظة.

(2) ستزداد قيمة انكماش لاصق البلاط مع إضافة RDP. ولكن دمج RDP في لاصق البلاط مفيد للأداء العام للمادة اللاصقة لبلاط السيراميك.

(3) يمكن أن تؤدي إضافة RDP إلى تحسين قدرة التشوه الجانبي للمادة اللاصقة للبلاط القائم على الأسمنت. عندما تكون كمية الخلط من RDP في لاصق البلاط 2%، يمكن أن يفي تشوهها الجانبي بمتطلبات معيار S1 من معيار المادة اللاصقة ؛ عندما تكون كمية الخلط من RDP في لاصق البلاط أكثر من 4%، يمكن أن يفي تشوهها الجانبي بمتطلبات معيار S2 درجة لاصقة.

اترك رد