Der Dispersionsschutz ist ein wichtiger technischer Indikator zur Messung der Qualität von Dispersionsschutzmitteln. Hydroxypropylmethylcellulose (HPMC) ist eine wasserlösliche Polymerverbindung, auch bekannt als wasserlösliches Harz oder wasserlösliches Polymer. Es erhöht die Konsistenz der Mischung, indem es die Viskosität des Mischwassers erhöht. Es handelt sich um ein hydrophiles Polymermaterial. Es kann im Wasser aufgelöst werden, um eine Lösung oder Dispersion zu bilden. Experimente zeigen, dass die Zugabe von Wasserreduzierern den Dispersionswiderstand des neu hergestellten Zementmörtels verringert, wenn die Menge des Fließmittels auf Naphthalinbasis steigt. Dies liegt daran, dass das Fließmittel auf Naphthalinbasis ein Tensid ist.

Wenn das Fließmittel dem Mörtel zugesetzt wird, wird das Fließmittel gerichtet auf der Oberfläche der Zementteilchen angeordnet, so dass die Oberfläche der Zementteilchen die gleiche elektrische Ladung aufweist. Durch diese elektrische Abstoßung wird die von den Zementteilchen gebildete Flockungsstruktur aufgelöst und das in der Struktur eingeschlossene Wasser freigesetzt, was zum Verlust eines Teils des Zements führt. Gleichzeitig wurde festgestellt, dass mit der Erhöhung des HPMC-Gehalts die Dispersionsbeständigkeit des neu hergestellten Zementmörtels immer besser wird.

1. Die HPMC-Dispersion gegenüber den Festigkeitseigenschaften des Mörtels

Die Hydroxypropylmethylcellulose (HPMC) unter Wasser als nicht dispergierbarer Betonzusatzstoff wird im Brückenbau der Schnellstraße eingesetzt, und die Festigkeitsklasse ist C25.

Nach grundlegenden Experimenten beträgt die Zementdosierung 400 kg, die Mischung mit Silikastaub 25 kg/m3Die optimale HPMC-Dosierung ist 0,6% der Zementdosierung, der Wasser-Zement-Wert ist 0,42, der Sandwert ist 40%, und die Dosierung von Fließmittel auf Naphthalinbasis ist 8% der Zementdosierung, die Betonprobe in der Luft ist 28d, der durchschnittliche Festigkeitswert ist 42,6MPa, der Beton, der unter Wasser bei einer Fallhöhe von 60mm hergestellt wird, ist 28d, der durchschnittliche Festigkeitswert ist 36,4MPa, das Festigkeitsverhältnis von Beton, der im Wasser gebildet wird, zu dem, der in der Luft gebildet wird, ist 84,8%, der Effekt ist vergleichsweise deutlicher.

1. Der Zusatz von HPMC hat eine signifikante verzögernde Wirkung auf die Mörtelmischung. Mit der Erhöhung des HPMC-Gehalts verlängert sich die Abbindezeit des Mörtels sukzessive. Bei gleichem HPMC-Gehalt ist die Abbindezeit des unter Wasser hergestellten Mörtels länger als die des an der Luft hergestellten Mörtels. Diese Eigenschaft ist für das Pumpen von Unterwasserbeton von Vorteil.

1. Der Zusatz von HPMC hat eine signifikante verzögernde Wirkung auf die Mörtelmischung. Mit der Erhöhung des HPMC-Gehalts verlängert sich die Abbindezeit des Mörtels sukzessive. Bei gleichem HPMC-Gehalt ist die Abbindezeit des unter Wasser hergestellten Mörtels länger als die des an der Luft hergestellten Mörtels. Diese Eigenschaft ist für das Pumpen von Unterwasserbeton von Vorteil.

2. Der neu hergestellte Zementmörtel gemischt mit Hydroxypropylmethylcellulose hat gute Kohäsionseigenschaften. Es hat fast keine Blutungen.

3. Die Mischungsmenge von Hydroxypropylmethylcellulose (HPMC) und der Wasserbedarf des Mörtels zeigen zunächst ein Rückgang und dann ein deutlicher Anstieg.

4. Der Zusatz von wasserreduzierenden Mitteln verbessert das Problem des steigenden Wasserbedarfs von MörtelDie Mischungsmenge muss jedoch vernünftig kontrolliert werden, da sonst die Unterwasser-Dispersionsbeständigkeit des neu hergestellten Zementmörtels in manchen Fällen verringert wird.

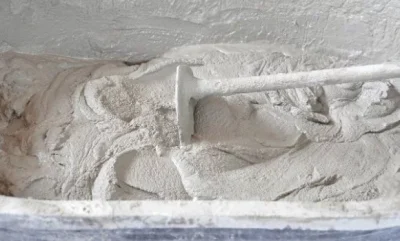

5. Die Struktur der mit HPMC vermischten Zementmörtelprobe unterscheidet sich kaum von der der leeren Zementmörtelprobe. Die Zementmörtelproben, die im Wasser und an der Luft gegossen wurden, unterscheiden sich kaum in Struktur und Dichte. Die unter Wasser geformte Zementmörtelprobe von 28d ist etwas lockerer. Der Hauptgrund dafür ist, dass die Zugabe von HPMC den Verlust und die Dispersion von Zement, der in Wasser gegossen wird, stark reduziert, gleichzeitig aber auch die Dichte der Mischung aus Zement und Steinen verringert. Bei einem Projekt sollte die Menge an HPMC so gering wie möglich gehalten werden, um die Nicht-Dispersionswirkung unter Wasser zu gewährleisten.

6. Durch Zugabe von Hydroxypropylmethylcellulose (HPMC) unter Wasser als nicht dispergierbares Betonzusatzmittel und Kontrolle der Dosierung ist für die Stärke von Vorteil. Das Pilotprojekt zeigt, dass das Verhältnis zwischen der Festigkeit des Betons, der im Wasser gebildet wird, und der Festigkeit des Betons, der an der Luft gebildet wird, 84,8% beträgt und die Wirkung vergleichsweise deutlicher ist.

MIKEM-PRODUKT FÜR ZEMENTHALTIGE MÖRTEL

Als Hochleistungsadditive für SpezialmörtelUnsere MelaColl™ Celluloseether-Produkte und Mikrant RDP-Produkte werden häufig in Zementmörteln verwendet und können die Eigenschaften und Leistungen von zementbasierten Mörteln auf folgende Weise erheblich verbessern:

- Verbesserung der Haftung

- Verbesserung der Verarbeitbarkeit und Konsistenz

- Verbesserung der Wasserrückhaltung

- Beschleunigt die Luftunterhaltung und erhöht die Schmierfähigkeit

- Verbesserung der Hydrophobie

- Erhöhung der Lebensdauer

Wenn Sie ein hervorragendes Hydroxypropylmethylcellulose (HPMC)-Produkt für zementhaltige Mörtel suchen, zögern Sie bitte nicht KONTAKT US für weitere Informationen über Produkte oder ein Muster! Wir sind immer bereit, Ihnen mit individuellem Service und maßgeschneiderten Formeln zu antworten!

Eine Antwort hinterlassen