RDP laattaliimassa parantaa merkittävästi laattaliiman suorituskykyä. Verrattuna muihin seinä- ja lattiakoristemateriaaleihin keraamisilla laatoilla on erinomaiset puhdistus-, hoito- ja kestävyysominaisuudet, ja niistä on tullut modernin arkkitehtuurin välttämätön rakennusmateriaali.

Keraamisten laattojen käyttöalueen jatkuvan laajentumisen ja valmistustekniikan nopean kehityksen myötä keraamisten laattojen laatu on parantunut huomattavasti. Perinteinen keraamisten laattojen liimausprosessi ei enää pysty täyttämään sen käyttövaatimuksia.

Tästä syystä rakennusmateriaalivalmistajat ovat ottaneet käyttöön peräkkäin uudelleen dispergoituva polymeerijauhe (RDP), modifioitu laattaliima. Sen tarkoituksena on parantaa keraamisten laattojen liiman liimausominaisuuksia ja yksinkertaistaa keraamisten laattojen liimauksen rakentamisprosessia. Kokeellisten tulosten mukaan tässä asiakirjassa puhutaan pääasiassa RDP:n suorituskyvyn analysoinnista laattaliimassa.

Tästä syystä rakennusmateriaalivalmistajat ovat ottaneet käyttöön peräkkäin uudelleen dispergoituva polymeerijauhe (RDP), modifioitu laattaliima. Sen tarkoituksena on parantaa keraamisten laattojen liiman liimausominaisuuksia ja yksinkertaistaa keraamisten laattojen liimauksen rakentamisprosessia. Kokeellisten tulosten mukaan tässä asiakirjassa puhutaan pääasiassa RDP:n suorituskyvyn analysoinnista laattaliimassa.

1. Aineisto ja menetelmät

1.1 Materiaali

(1) Sementti;

(2) Lentotuhka: sekundäärinen lentotuhka;

(3) Selluloosaeetteri: Melacoll, viskositeetti noin 60 000;

(4) RDP: Mikrant;

(5) Hiekka: kuiva hiekka ja seulotaan se eri partikkelikokoihin tarpeen mukaan;

(6) Sekoitusvesi: vesijohtovesi.

1.2 Menetelmät

Tässä kokeessa tutkitaan pääasiassa laattaliiman vetolujuutta lämpövanhennuksen ja veden upottamisen jälkeen. Näytekappaleiden valmistelu, ylläpito ja koemenetelmät on suoritettava asiaa koskevien standardien asiaa koskevien säännösten mukaisesti.

(1) Laattaliimajauheen ainesosat: punnitse sementti, kvartsihiekka, selluloosaeetterit ja muut raaka-aineet tietyssä suhteessa, lisää ne sekoittimeen ja sekoita ne tasaisesti.

(2) Laattaliiman valmistus: Lisää ensin jauhemaiset ainesosat, jotka vastaavat niiden vedenkulutusta, sekoitussäiliöön, lisää vastaavat kokeelliset jauhemaiset ainesosat ja sekoita huolellisesti ja tasaisesti 30 sekunnin ajan laastisekoittimella.

2. Tulokset ja analyysi

2.1 RDP:n annostelun vaikutus laattaliiman vetolujuuteen.

Taulukko 1: RDP:n vaikutus keraamisten laattojen liiman liimauslujuuteen on esitetty seuraavassa taulukossa.

| KOKEEN NRO. | RDP/%:N SEKOITUSMÄÄRÄ | RDP:n alkuperäinen lujuus/MPa | VESIINSIEDON VAHVUUS/MPa | LÄMPÖVANHENNUSVAHVUUS/MPa |

| 1 | 1.5 | 1.15 | 0.81 | 0.52 |

| 2 | 3 | 1.13 | 0.84 | 0.67 |

| 3 | 4.5 | 1.24 | 0.85 | 0.75 |

Taulukosta 1 käy ilmi, että sementtipohjaisen laattaliiman lujuus vedessä liotuksen jälkeen ja lujuus lämpövanhennuksen jälkeen osoittavat kasvavaa suuntausta RDP-annoksen kasvaessa. Näistä selvin kasvava suuntaus on lämpövanhentamisominaisuuksissa. Syynä on se, että laattaliiman joustavuus kasvaa RDP:n määrän kasvaessa (muiden raaka-aineiden määrän pysyessä ennallaan).

Korkeassa lämpötilassa tapahtuvan vastaavan voimanmuutoksen aiheuttamat vauriot laattaliiman liimausominaisuuksiin vähenevät, mikä ilmenee liimausominaisuuksien paranemisena ja näkyy suoraan kuvassa 2-1 esitetyn lämpövanhentamisen jälkeisen liimausvetolujuuden kasvuna. . van der Waalsin voima laattaliiman ja keraamisten laattojen rajapinnassa oleva vesi tuhoutuu upottamisen jälkeen.

Kun muiden raaka-aineiden sekoitussuhde pysyy muuttumattomana ja polymeerijauhetta lisätään, pastan viskositeetti laskee yleensä jonkin verran. RDP:n annostuksen lisääminen laattaliimassa vähentää laattatahnan paksuutta. Laattaliiman tiiviyden parantaminen vaikeuttaa veden pääsyä laattaliiman sisälle, ja van der Waalsin voiman vikaantumissuuntaus hidastuu, mikä voi parantaa keraamisen laattaliiman vetolujuusominaisuuksia vedessä liotuksen jälkeen.

Kuten edellä mainittiin, laattaliiman vetolujuus vedessä liotuksen ja lämpövanhennuksen jälkeen kasvaa uudelleen dispergoituvan polymeerijauheen sekoitusmäärän myötä. Tämä ilmiö voi johtua siitä, että lämpövanhenemisen kestävyys ja laattaliiman joustavuus ovat läheisemmässä suhteessa toisiinsa, mikä parantaa huomattavasti vanhenemisen kestävyyttä. RDP:n ja laattaliiman joustavuus on suorassa yhteydessä toisiinsa. Laattaliiman ominaisuudet ja hinta huomioon ottaen paras jauheannos on 3%.

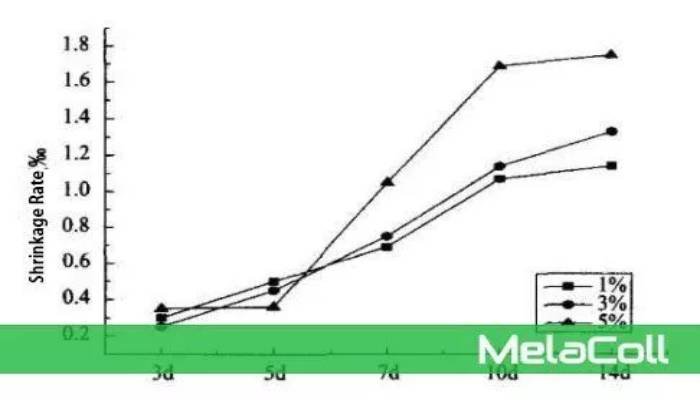

2.2 Seuraavassa esitetään RDP:n vaikutus keraamisten laattojen kutistumiseen.

Kuva 1: RDP:n sekoitusmäärän vaikutus laattaliiman kutistumisominaisuuksiin.

Kuvasta 1 käy ilmi, että keraamisten laattojen liiman kutistumisarvo kasvaa iän kasvaessa.

Ennen 10 päivän ikää kutistumisarvo kasvoi merkittävästi. Kymmenen päivän jälkeen kutistuman muodonmuutos hidastuu. Keraamisten laattojen liiman kutistumisarvon muutos liittyy läheisesti keraamisten laattojen liiman raaka-aineiden vaikutusmekanismiin. Lentotuhkalla on potentiaalisen hydraulisen aktiivisuuden omaavana seosaineena heikko varhaisen kemiallisen reaktion kyky ja alhainen hiukkasten pintaenergia. Lentotuhkahiukkasten välinen vesi haihtuu ja häviää nopeasti.

Sementti on kuitenkin tässä vaiheessa "kovassa" hydrataatiovaiheessa, ja varhaisen kutistuman lisääntyminen on suhteellisen merkittävää. Kovettumisajan kehittyessä sementin hydrataatiosta vapautuvan Ca(OH):n vaikutuksesta lentotuhka hydratoituu sekundaarisesti. Keraamisen laattaliiman rakenne muuttuu tiheämmäksi, lujuus paranee huomattavasti ja keraamisen laattaliiman kutistumismuodonmuutos hidastuu.

Kuvasta 1 käy ilmi, että keraamisten laattojen liiman kutistumismuodonmuutosarvo kasvaa, kun RDP:n sekoitusmäärää lisätään laattaliimassa. Kun RDP:n sekoitusmäärä laattaliimassa on 5%, keraamisen laattaliiman kutistuman arvo on lähellä 0,2%. Syynä voi olla se, että RDP:n lisääminen parantaa sementtipohjaisen keraamisen laattaliiman joustavuutta. Kun RDP:n sekoitusmäärää lisätään, keraamisen laattaliiman jäykkyys vähenee, joustavuus kasvaa ja keraamisen laattaliiman kutistumismuodonmuutoksen kestävyys vähenee, mikä johtaa kasvuun. keraamisten laattojen liiman kutistumisarvo.

2.3 Seuraavassa esitetään RDP:n sekoitusmäärän vaikutus laattaliiman sivuttaismuodonmuutokseen.

Kuva 2: RDP:n sekoitusmäärän vaikutus laattaliiman sivusuuntaiseen muodonmuutokseen.

Kuvasta 2 nähdään, että uudelleen dispergoituvalla polymeerijauheella on suuri vaikutus laattaliiman sivuttaiseen muodonmuutoskykyyn. Laattaliiman sivuttaismuodonmuutosarvo kasvaa RDP:n sekoitusmäärän kasvaessa. Kun RDP:n sekoitusmäärä laattaliimassa on 2%, sen sivuttainen muodonmuutos on yli 2,5 mm, mikä täyttää S1-luokan liiman standardivaatimukset. Kun RDP:n sekoitusmäärä laattaliimassa on alle 4%, sen sivuttainen muodonmuutos voi olla yli 5,0 mm, mikä voi täyttää S2-luokan liiman standardivaatimukset.

Syynä on se, että RDP:n sekoitusmäärän lisääntyessä laattaliimassa laattaliiman lietteen viskositeetti laskee hieman, sen tiiviys kasvaa, sen sidoslujuus kasvaa ja sen halkeilunestokyky kasvaa myös. Laattaliiman RDP:n sitkeys kasvaa paremmin, joten laattaliiman sivuttaismuodonmuutoskyky kasvaa.

3. Päätelmät

(1) uudelleen dispergoituva polymeerijauhe on merkittävä vaikutus seuraavien aineiden sidoslujuuteen sementtipohjaisen laattaliiman koostumus. Kun RDP:n määrää lisätään laattaliiman sekoituksessa, laattaliiman vedenkestävyys ja ikääntymisen kestävyys paranevat. Niistä ikääntymislujuuden kasvu on huomattava.

(2) Laattaliiman kutistumisarvo kasvaa RDP:n lisäämisen myötä. RDP:n lisääminen laattaliimaan on kuitenkin hyödyllistä keraamisten laattojen liiman yleisen suorituskyvyn kannalta.

(3) RDP:n lisääminen voi parantaa sementtipohjaisen laattaliiman sivuttaista muodonmuutoskykyä. Kun RDP:n sekoitusmäärä laattaliimassa on 2%, sen sivuttainen muodonmuutos voi täyttää liimastandardin S1-luokan vaatimukset; kun RDP:n sekoitusmäärä laattaliimassa on yli 4%, sen sivuttainen muodonmuutos voi täyttää S2-luokan liimastandardin vaatimukset.

Jätä vastaus