L'anti-dispersion est un indicateur technique important pour mesurer la qualité de l'anti-dispersant. L'hydroxypropylméthylcellulose (HPMC) est un composé polymère soluble dans l'eau, également connu sous le nom de résine soluble dans l'eau ou d'anti-dispersant. polymère soluble dans l'eau. Il augmente la consistance du mélange en augmentant la viscosité de l'eau de mélange. Il s'agit d'un matériau polymère hydrophile. Il peut être dissous dans l'eau pour former une solution ou une dispersion. Les expériences montrent que lorsque la quantité de superplastifiant à base de naphtalène augmente, l'ajout d'un agent réducteur d'eau réduit la résistance à la dispersion du mortier de ciment nouvellement préparé. Ceci est dû au fait que le superplastifiant à base de naphtalène est un surfactant.

Lorsque le superplastifiant est ajouté au mortier, il est disposé directionnellement sur la surface des particules de ciment, de sorte que la surface des particules de ciment a la même charge électrique. Cette répulsion électrique force la structure de floculation formée par les particules de ciment à se désassembler, et l'eau contenue dans la structure est libérée, ce qui entraîne la perte d'une partie du ciment. En même temps, il a été constaté qu'avec l'augmentation de la teneur en HPMC, la résistance à la dispersion du mortier de ciment nouvellement préparé peut s'améliorer de plus en plus.

1. La dispersion de HPMC vers les caractéristiques de résistance du mortier

L'adjuvant pour béton non dispersable à base d'hydroxypropylméthylcellulose (HPMC) est appliqué à l'ingénierie des fondations du pont de la voie rapide, et le degré de résistance de conception est C25.

Selon les expériences de base, le dosage du ciment est de 400 kg, le composé mélangé à la fumée de silice est de 25 kg/m².3Le dosage optimal de HPMC est de 0,6% du dosage de ciment, le rapport eau-ciment est de 0,42, le rapport de sable est de 40%, et le dosage de superplastifiant à base de naphtalène est 8% du dosage de ciment, l'échantillon de béton dans l'air est 28d, la valeur moyenne de résistance est 42.6MPa, le béton préparé sous l'eau à une hauteur de chute de 60mm est 28d, la valeur moyenne de résistance est 36.4MPa, le ratio de résistance du béton formé dans l'eau par rapport à celui formé dans l'air est 84.8%, l'effet est comparativement plus évident.

1. L'ajout de HPMC a un effet retardateur significatif sur le mélange de mortier. Avec l'augmentation de la teneur en HPMC, le temps de prise du mortier s'allonge successivement. Avec la même teneur en HPMC, le temps de prise du mortier formé sous l'eau est plus long que celui du mortier formé dans l'air. Cette caractéristique est bénéfique pour le pompage du béton sous l'eau.

1. L'ajout de HPMC a un effet retardateur significatif sur le mélange de mortier. Avec l'augmentation de la teneur en HPMC, le temps de prise du mortier s'allonge successivement. Avec la même teneur en HPMC, le temps de prise du mortier formé sous l'eau est plus long que celui du mortier formé dans l'air. Cette caractéristique est bénéfique pour le pompage du béton sous l'eau.

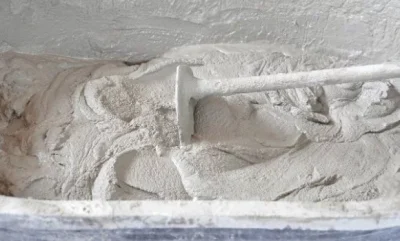

2. Le mortier de ciment nouvellement préparé mélangé à de l'hydroxypropylméthylcellulose possède de bonnes propriétés de cohésion. Il ne saigne pratiquement pas.

3. La quantité d'hydroxypropylméthylcellulose (HPMC) dans le mélange et la demande en eau du mortier montrent que une diminution d'abord, puis une augmentation significative.

4. L'ajout d'un agent réducteur d'eau améliore le problème de l'augmentation de la demande en eau du mortier.mais la quantité de mélange doit être raisonnablement contrôlée, sinon la résistance à la dispersion sous l'eau du mortier de ciment nouvellement préparé sera parfois réduite.

5. Il y a peu de différence de structure entre l'échantillon de mortier de ciment mélangé avec HPMC et l'échantillon de mortier de ciment vierge. Les échantillons de mortier de ciment coulés dans l'eau et dans l'air présentent peu de différences en termes de structure et de densité. L'échantillon de mortier de ciment 28d formé dans l'eau est légèrement lâche. La raison principale est que l'ajout de HPMC réduit considérablement la perte et la dispersion du ciment coulé dans l'eau, mais en même temps, il réduit également la densité du mélange composé de ciment et de pierres. Dans un projet, tout en garantissant l'effet de non dispersion sous l'eau, la quantité de HPMC doit être minimisée.

6. En ajoutant de l'hydroxypropylméthylcellulose (HPMC) sous l'eau comme adjuvant non dispersable pour le béton et en contrôlant le dosage est bénéfique pour la force. Le projet pilote montre que le rapport de résistance entre le béton formé dans l'eau et celui formé dans l'air est de 84,8%, l'effet est comparativement plus évident.

PRODUIT MIKEM POUR LES MORTIERS À BASE DE CIMENT

En tant que additifs haute performance conçus pour les mortiers spéciaux, nos produits à base d'éther de cellulose MelaColl™ et nos produits Mikrant RDP sont largement utilisés dans les mortiers de ciment et peuvent renforcer de manière significative les propriétés et les performances des mortiers à base de ciment de la manière suivante :

- Améliorer l'adhérence

- Amélioration de la maniabilité et de la consistance

- Améliorer la rétention d'eau

- Accélère la réception de l'air et augmente le pouvoir lubrifiant

- Améliorer l'hydrophobie

- Augmentation de la durabilité

Si vous êtes à la recherche d'un excellent produit à base d'hydroxypropylméthylcellulose (HPMC) pour les mortiers à base de ciment, n'hésitez pas à nous contacter. CONTACTEZ-NOUS pour plus d'informations sur les produits ou un échantillon ! Nous sommes toujours prêts à vous répondre avec un service personnalisé et une formule sur mesure!.

Laissez une réponse