Il calcestruzzo è uno dei materiali da costruzione più utilizzati al mondo. È forte, durevole e versatile, ed è essenziale per qualsiasi cosa, dai marciapiedi ai vialetti, dai grattacieli ai ponti. Ma vi siete mai chiesti cosa succede esattamente nella produzione del calcestruzzo?

Il calcestruzzo è una miscela di alcuni ingredienti chiave che, una volta combinati, creano un materiale duro e simile alla roccia. Le proporzioni esatte possono variare a seconda della resistenza e dell'applicazione desiderata, ma i componenti di base rimangono gli stessi. Esploriamo ogni ingrediente.

Di cosa è fatto il calcestruzzo?

Cosa c'è dietro la produzione del calcestruzzo? Gli ingredienti di base sono sorprendentemente semplici: cemento, acqua e aggregati. Tutto qui! Anche se può sembrare troppo semplice, la vera magia sta nel modo in cui questi ingredienti lavorano insieme.

Il cemento

Il cemento è solo uno degli ingredienti del calcestruzzo: funge da legante. Realizzato con calcare, argilla, conchiglie e sabbia silicea, questi materiali vengono riscaldati e macinati con il gesso per creare un'unica miscela. Cemento Portland, il tipo più comunemente utilizzato nel calcestruzzo.

Mentre cemento costituisce solo circa il 10-15% del conglomerato cementizio in volume, è l'ingrediente chimicamente più attivo. Quando viene mescolato con l'acqua, subisce un processo chiamato idratazioneche lo fa indurire e legare gli altri materiali.

[Correlato: La differenza tra cemento e calcestruzzo].

Acqua

L'acqua è essenziale per la reazione chimica che trasforma il cemento in un legante solido. La giusta quantità d'acqua è fondamentale: se è poca, l'impasto risulterà secco e friabile; se è troppa, il calcestruzzo sarà debole e soggetto a fessurazioni.

Il rapporto acqua/cemento è un fattore critico nel determinare la resistenza e la durata del calcestruzzo. Un rapporto W/C tipico è di circa 0,4 - 0,6.Ciò significa che per ogni chilo di cemento si utilizzano da 0,4 a 0,6 chili di acqua.

Aggregati (sabbia, ghiaia, pietrisco)

Gli aggregati costituiscono la maggior parte del calcestruzzo (circa 60-75% del volume totale). e forniscono resistenza strutturale. Di solito includono elementi come sabbia, ghiaia o pietrisco. Senza aggregati, ci si ritroverebbe con un blocco di cemento pesante e costoso che si spaccherebbe dappertutto. Gli aggregati contribuiscono alla resistenza, alla stabilità e anche a ridurre i costi.

Ne esistono due tipi: aggregati fini (come la sabbia) e aggregati grossi (come la ghiaia o la roccia frantumata). La miscela e le dimensioni di questi aggregati possono variare a seconda dell'impiego del calcestruzzo.

Miscele (facoltative ma comuni)

Sebbene i tre ingredienti di cui sopra siano tutti tecnicamente necessari per la produzione di calcestruzzo, la maggior parte delle miscele moderne include additivi-sostanze chimiche o additivi che migliorano determinate proprietà. Alcuni tipi comuni includono:

- Plastificanti (Riduttori d'acqua) - Rendere l'impasto più facile da lavorare senza aggiungere altra acqua.

- Acceleratori - Accelerare il processo di indurimento (utile in caso di freddo).

- Ritardatori - Rallentano l'indurimento (utile in caso di caldo o di grandi versamenti).

- Agenti aeroregolatori - Creare piccole bolle d'aria per migliorare la resistenza al gelo e al disgelo.

- Superfluidificanti - Consentono l'uso di calcestruzzo molto fluido (usato in miscele ad alta resistenza o autolivellanti).

Gli additivi sono particolarmente importanti nelle applicazioni specializzate del calcestruzzo, come le strutture ad alte prestazioni o il calcestruzzo decorativo.

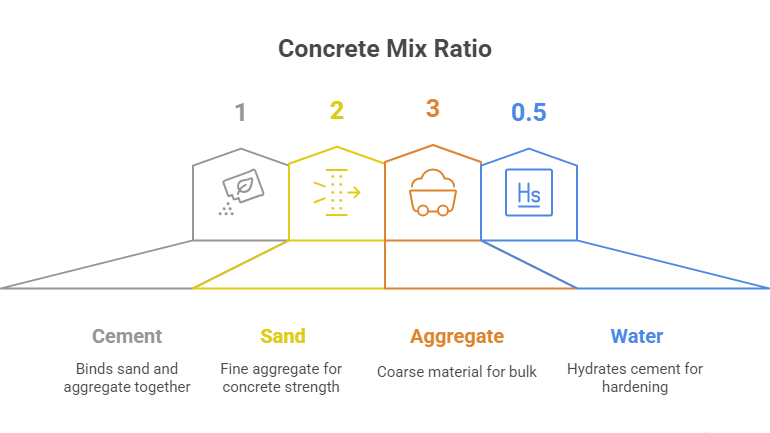

Qual è il rapporto per il dosaggio del calcestruzzo?

Quando si parla di rapporto di dosaggio per il calcestruzzo, si intende sostanzialmente la quantità di ciascun ingrediente da inserire nell'impasto. Il rapporto di miscelazione di base per il calcestruzzo (spesso utilizzato in progetti di piccole dimensioni come patii, marciapiedi o lastre).

Un tipico mix di cui si sente parlare è il rapporto 1:2:3. Ciò significa che:

- 1 parte di cemento

- 2 parti di sabbia (aggregato fine)

- 3 parti di ghiaia o pietrisco (aggregato grosso)

Poi si aggiunge acqua, di solito circa 0,5 partia seconda del lavoro e del clima. Il rapporto acqua-cemento è importantissimo. Più acqua rende il calcestruzzo più facile da lavorare, ma può anche renderlo più debole. Meno acqua significa un calcestruzzo più resistente, ma più difficile da versare e da finire.

Questa miscela 1:2:3 è ottima per calcestruzzo di uso generale come vialetti, marciapiedi e solette. Ma per i lavori più pesanti, come i sostegni dei ponti o i grattacieli, la miscela può cambiare. Gli ingegneri modificheranno le proporzioni e aggiungeranno anche altri materiali per assicurarsi che il calcestruzzo soddisfi i requisiti di resistenza e durata richiesti.

Il dosaggio può essere effettuato in base al volume (usando secchi o pale) o in base al peso (più preciso e usato nei progetti più grandi). In ogni caso, la coerenza è fondamentale. Si vuole che ogni lotto sia il più possibile uguale, in modo che la struttura finale sia solida e sicura.

Come si produce il calcestruzzo?

Bene, ora che sappiamo cosa c'è dentro, come si prepara il prodotto?

Non è una scienza missilistica, ma è sicuramente un'arte.

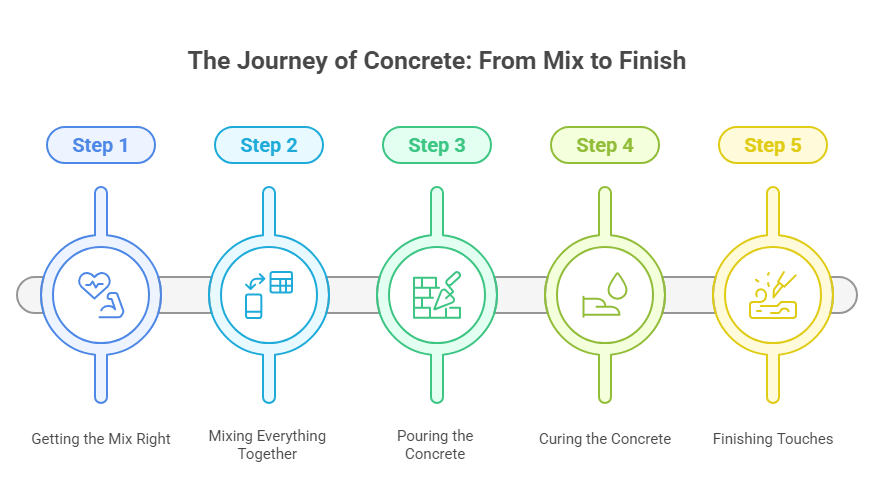

Fase 1: ottenere il giusto mix

Prima di tutto, servono le giuste proporzioni. Spesso si parla di "progettazione della miscela". Lavori diversi richiedono miscele diverse. Un marciapiede non ha bisogno dello stesso tipo di calcestruzzo di un ponte, per esempio.

Un rapporto comune per il calcestruzzo di base potrebbe essere 1 parte di cemento, 2 parti di sabbia e 3 parti di ghiaia, con circa mezza parte di acqua. Ma anche in questo caso, il rapporto può variare.

L'obiettivo è bilanciare resistenza, durata e lavorabilità. Se è troppo secco, è difficile da versare. Se è troppo bagnato, potrebbe non essere abbastanza resistente.

Fase 2: Mescolare il tutto

Una volta misurati gli ingredienti, è il momento di mescolare. Per i piccoli lavori si può fare a mano, ma per i progetti più grandi si usano le betoniere, sia quelle portatili a tamburo sia quei grossi camion che si vedono girare per strada.

Si butta tutto dentro: prima gli aggregati, poi il cemento, poi l'acqua. E poi viene mescolato fino a quando non è tutto bello e uniforme. Niente macchie secche. Nessun punto eccessivamente bagnato. Solo un impasto buono e uniforme.

Fase 3: gettare il calcestruzzo

Dopo aver mescolato il tutto, bisogna fare in fretta. Il calcestruzzo inizia a fare presa molto rapidamente. Una volta versato nelle forme, viene steso e livellato. Questa fase si chiama posa e stesa.

Poi viene lisciato con un carro. Per le superfici più grandi, si possono usare elettroutensili per renderle belle piatte.

Fase 4: indurimento del calcestruzzo

Ecco una parte che spesso viene trascurata: la polimerizzazione. Non si tratta solo di lasciarlo asciugare. L'indurimento consiste nel mantenerlo umido in modo che possa indurirsi correttamente. Il processo di idratazione di cui abbiamo parlato prima? Richiede tempo. Di solito alcuni giorni, a volte settimane.

Se il calcestruzzo si asciuga troppo velocemente, può creparsi o diventare più debole del dovuto. Per questo motivo si può spruzzare dell'acqua, coprire con della plastica o utilizzare dei composti indurenti per mantenere l'umidità.

Fase 5: ritocchi finali

Dopo l'indurimento, a volte si eseguono ulteriori rifiniture, come la sigillatura per tenere lontani acqua e macchie o l'aggiunta di texture se si tratta di una superficie decorativa.

[Correlato: Quanto tempo impiega il calcestruzzo ad asciugare?]

Conclusione

Il calcestruzzo può sembrare un materiale semplice, ma è una miscela altamente ingegnerizzata di ingredienti che lavorano insieme per fornire forza, durata e versatilità. I componenti di basecemento, acqua e aggregati-costituiscono il nucleo del mix, mentre additivi e materiali supplementari di perfezionare le sue proprietà per soddisfare un'ampia gamma di esigenze costruttive.

Che si tratti di gettare un marciapiede o di costruire un grattacielo, la conoscenza degli ingredienti del calcestruzzo aiuta a garantire prestazioni migliori, costi inferiori e un ambiente costruito più sostenibile.

Lascia una risposta