1. 액상 생산 방식이란 무엇인가요?

HPMC를 생산하는 액상 생산 방법(슬러리 생산 방법)은 아세톤, 이소프로판올, 테트-부탄올, 톨루엔, 1,2-메톡시 에탄 또는 저급 탄화수소와 소량의 저급 알코올을 용매(또는 분산제)로 혼합하여 셀룰로오스를 알칼리와 완전히 혼합해야 합니다, 액체 슬러리 상태와 같은 슬러리 시스템에서 염화 메틸, 프로필렌 옥사이드 등을 사용하여 셀룰로오스의 알칼리화 및 에테르화 반응을 완료합니다. 이 생산 방식은 목재와 면화 셀룰로오스의 원료를 미리 분쇄해야 합니다.

멜라콜™ HPMC의 액상 생산 방식의 구체적인 운영 프로세스는 제품의 성능 및 지수 요구 사항을 기반으로 합니다. 생산자는 다음을 채택할 수 있습니다. 알칼리화 방법 → 에테르화 또는 순차적 알칼리화 → 에테르화 → 2차 알칼리화 → 2차 에테르화 다단계 방법을 채택하여 더 나은 균일성과 더 높은 치환도를 가진 완제품을 얻습니다.

특정 HPMC 생산 프로세스: 생산자는 분쇄 된 셀룰로오스 미세 분말을 강력한 교반 장치가있는 수직 또는 수평 반응기에 배치하고 용매에 분산시킨 다음 일정량의 알칼리성 액체, 프로필렌 옥사이드 및 염화 메틸을 첨가하여 에테르 화 및 반응을 일으킬 수 있습니다. 반응이 완료되면 온수 세척, 건조, 분쇄 및 체질을 통해 완제품을 얻습니다.

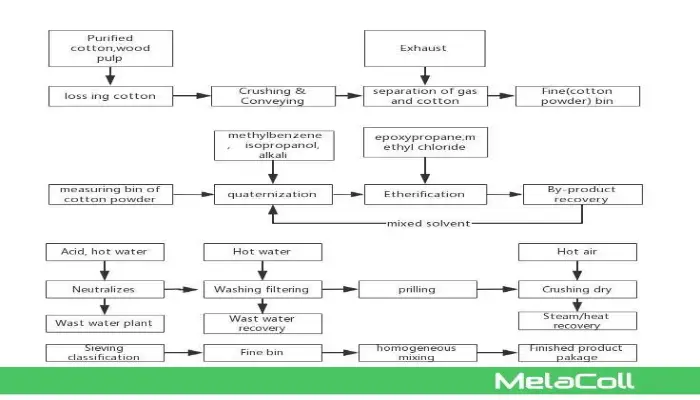

제작 방법의 순서도는 다음 그림과 같습니다:

액상 생산 방식의 주요 장비입니다:

| 항목 | 소비 할당량 | 항목 | 소비 할당량 | ||

| 원재료 | 셀룰로오스/T | 0.84-0.88 | 원재료 | 톨루엔과 이소프로판올의 혼합 용매/t | 0.07-0.10 |

| 50% 알칼리성 액체/T | 0.86-1.00 | 전원 | 물/t | 50.00-60.00 | |

| 염화메틸/T | 0.57-0.70 | 전기/kWh | 3000-3500 | ||

| 프로필렌 옥사이드/T | 0.19-0.21 | Steam/t | 8.00-9.00 | ||

생산 방법은 톨루엔과 이소프로판올의 혼합 용매를 분산제로 채택합니다. 생산 방법에 사용되는 주요 반응 압력은 1MPa 미만입니다. 반응이 완료되면 혼합 용매는 다음과 같습니다. 톨루엔 이소프로판올이 회수됩니다.

생산 기술을 통해 폴리염화비닐(PVC) 등급을 생산할 수 있습니다, 건설 등급, 제약 등급 및 식품 등급 HPMC 제품.

2. 액상 생산 방법의 장점과 단점

액상 생산 방식은 다음과 같은 장점이 있습니다: 반응 장비의 내부 압력이 작고 장비의 압력 요구 사항이 낮으며 위험이 최소화됩니다. 셀룰로오스가 알칼리성 용액에 함침 된 후 셀룰로오스가 완전히 팽창하고 알칼리성 셀룰로오스와 알칼리성 액체가 고르게 알칼리화를 거쳐 더 나은 셀룰로오스 침투 및 팽창을 달성 할 수 있습니다. 에테르화 반응기는 작고 알칼리성 셀룰로오스가 고르게 부풀어 생산자가 제품 품질을 쉽게 제어하여 치환 정도와 점도 측면에서 더 나은 균일 성을 얻을 수 있습니다. 또한 생산자는 원하는 제품 종류를 쉽게 변경할 수 있습니다.

그러나 액상 생산 방법에는 다음과 같은 단점도 있습니다: 원자로는 일반적으로 너무 크지 않습니다(15m 미만).3), 통계적 제약으로 인해 용량이 작습니다. 생산량을 늘리려면 원자로를 두 개 이상 추가해야 합니다. 원유의 정제 및 정제에는 많은 장비와 복잡한 작업, 높은 노동 강도가 필요합니다. 곰팡이 방지 또는 배합 처리가 수행되지 않기 때문에 제품의 점도 안정성과 생산 비용에 영향을 미칩니다. 생산자가 이 수동 포장 방식을 채택하면 노동 강도와 비용이 더 많이 듭니다.

액상 생산 방식은 기체 생산 방식에 비해 반응 제어의 자동화 정도가 낮기 때문에 제어 정밀도가 낮습니다. 기체상 생산 방식과 달리 액체상 생산 방식은 복잡한 용매 회수 시스템이 필요합니다. 현재 일부 새로운 생산 기술이 지속적으로 개발되고 있으며 히드 록시 프로필 메틸의 공식도 다양한 분야의 제품의 특수한 요구를 충족시키기 위해 지속적으로 개선되고 있습니다. 또한 hpmc 외에도 새로운 혼합 에테르가 지속적으로 개발되고 있습니다.

댓글 남기기