1. Alkali daldırma üretim yöntemi nedir

Hidroksipropil metilselüloz üretim yöntemi, alkali daldırma üretim yöntemi, adım adım yöntem olarak da bilinir. Çin'deki bu üretim yöntemi 1980'lerde ortaya çıkmıştır. Hidroksipropil metilselülozun hammaddesi rafine pamuktur ve bazı yerlerde hidroksipropil metilselüloz üretimi için reçine de kullanılır. Ayrıca hidroksipropil metilselülozun bileşiminde metil, propilen oksit ve metil klorür gibi elementler bulunmaktadır. Metil grubunun içeriği selüloz eterin koyulaştırıcı etkisini belirli bir ölçüde belirler. Bu nedenle, bu üç madde hidroksipropil metilselüloz üretim sürecinde vazgeçilmez hammaddelerdir.

Alkali daldırma üretim yöntemi, rafine pamuk veya odun hamurunun sıvı kostik soda ile emprenye edilmesini, alkali selüloz elde etmek için fazla alkali sıvıyı çıkarmak için sıkılmasını, ardından çözücü ve eterleştirici maddenin eklenmesini ve eterleştirme reaksiyonunun belirli bir sıcaklık ve basınçta gerçekleştirilmesini içerir. İstenen eterifikasyon derecesine bağlı olarak reaksiyonun sonunda, bitmiş ürün daha sonra nötralize edilir, yıkanır, kurutulur, ezilir ve benzerleri yapılır.

Alkali daldırma işlemi aşağıdaki gibidir:

İlk olarak, özel olarak kullanılan bir emdirme makinesine ezilmemiş pul pul selüloz eklenir. Alkalizasyon, alkali sıvı hacminin altı katından daha fazla bir hacimde gerçekleştirilebilir. Fazla alkali sıvı uzaklaştırıldıktan sonra, selüloz güçlü bir çalkalama cihazına sahip dikey bir reaktöre beslenir ve hacminin yaklaşık sekiz katı metil klorür içinde dağıtılır. Daha sonra kimyasal reaksiyonun gerçekleşmesi için belirli bir miktar propilen oksit eklenir. Reaksiyon tamamlandıktan sonra, reaksiyona giren metil klorür, propilen oksit ve yan ürün dimetil eter geri kazanılır. Bitmiş ürün sıcak suyla yıkama, kurutma, ezme ve eleme yoluyla elde edilir.

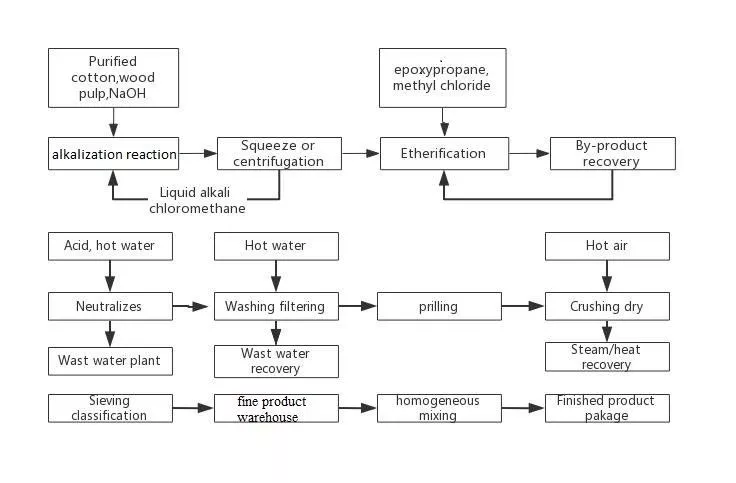

Üretim yönteminin akış şeması aşağıdaki şekilde gösterilmektedir:

2. Alkali daldırma üretim yönteminde kullanılan ana ekipman:

| Ekipman Adı | Açıklamalar | Ekipman Adı | Açıklamalar |

| Selüloz alkalin daldırma makinesi | / | Hava kurutucu | / |

| Dikey reaktör | Yatay reaktör uygulanabilir | Süper ince öğütücü | / |

| Dikey yıkama tamburu | / | Su deposu | / |

| Vakum bant filtre veya sedimantasyon santrifüjü | Döner çamaşır makinesi filtresi | Ölçüm tankı | / |

3. Alkali daldırma üretim yönteminin ana parametreleri:

| Öğe | Tüketim Kotası Referansı | Öğe | Tüketim Kotası Referansı | ||

| Hammaddeler | Selüloz/T | 0.94-1.00 | Güç | Su/t | 50.00-60.00 |

| 40% Alkali Sıvı/T | 2.00-2.20 | Elektrik/kWh | 2000-2500 | ||

| Metil Klorür/T | 1.20-1.50 | Buhar/t | 9.00-10.00 | ||

| Propilen Oksit/T | 0.20-0.23 | ||||

4. Alkali daldırma üretim yönteminin avantajları ve dezavantajları

Alkali daldırma üretim yöntemiyle üretilen HPMC, 12 saatlik tam reaksiyondan geçtiği için iyi bir stabiliteye sahiptir. Bitmiş üründeki safsızlıkların sayısı çok azdır. Böylece Yüksek saflıkta HPMC elde edilebilir.

Bununla birlikte, üretim yöntemi dağıtıcı olarak büyük miktarda metil klorür gerektirir ve istenen reaksiyon basıncı 3.0MPa'ya kadardır. Reaksiyonun tamamlanmasının ardından, büyük miktarda metil klorür ve dimetil eterin geri kazanılması gerekmektedir. Hammadde tüketimi ve kanalizasyondaki kimyasal oksijen ihtiyacı (COD) miktarı yüksektir. Üretim yönteminden elde edilen bitmiş ürünün kalitesi garanti edilmektedir. Ancak, insan gücü, malzeme ve zaman maliyetinin yüksek olması nedeniyle bitmiş ürünün fiyatı yüksektir.

Alkali liç yönteminin çalışması aralıklı çalışma gerektirir ve ürünün kalitesi istikrarlı değildir. Geliştirilmiş yöntem, sürekli alkalizasyon ve eterifikasyon, saflaştırma teknolojisini kullanmaktır. Bir sonraki makalede, melacoll sizi başka bir hidroksipropil metilselüloz üretim yöntemiyle tanıştıracak - hidroksipropil metilselüloz sıvı faz üretim yöntemibulamaç prosesi olarak da bilinir. Bu üretim yönteminin proses akışı ile avantaj ve dezavantajlarına ilişkin kısa bir tanıtımı sizlerle paylaşacağız.

Bir Cevap Bırakın