A anti-dispersão é um indicador técnico importante para medir a qualidade do anti-dispersante. A hidroxipropilmetilcelulose (HPMC) é um composto polimérico solúvel em água, também conhecido como resina solúvel em água ou polímero solúvel em água. Aumenta a consistência da mistura ao aumentar a viscosidade da água de mistura. É um material polimérico hidrofílico. Pode ser dissolvido na água para formar uma solução ou dispersão. As experiências mostram que, quando a quantidade de superplastificante à base de naftaleno aumenta, a adição de agente redutor de água reduz a resistência à dispersão da argamassa de cimento recém-preparada. Isto deve-se ao facto de o superplastificante à base de naftaleno ser um surfactante.

Quando o superplastificante é adicionado à argamassa, o superplastificante é disposto direcionalmente na superfície das partículas de cimento, de modo a que a superfície das partículas de cimento tenha a mesma carga eléctrica. Esta repulsão eléctrica força a estrutura de floculação formada pelas partículas de cimento a ser desmontada, e a água envolvida na estrutura é libertada, o que causará a perda de uma parte do cimento. Ao mesmo tempo, verificou-se que, com o aumento do teor de HPMC, a resistência à dispersão da argamassa de cimento recém-preparada pode ser cada vez melhor.

1. A dispersão de HPMC nas caraterísticas de resistência da argamassa

A mistura de betão não dispersível subaquática de hidroxipropilmetilcelulose (HPMC) é aplicada na engenharia de fundações de pontes da via rápida, e o grau de resistência de projeto é C25.

De acordo com as experiências básicas, a dosagem de cimento é de 400 kg, o composto misturado com sílica de fumo é de 25 kg/m3A dosagem óptima de HPMC é de 0,6% da dosagem de cimento, o rácio água-cimento é de 0,42, o rácio de areia é de 40% e a dosagem de superplastificante à base de naftaleno é 8% da dosagem de cimento, a amostra de betão no ar é 28d, o valor médio de resistência é 42.6MPa, o betão preparado debaixo de água a uma altura de queda de 60mm é 28d, o valor médio de resistência é 36.4MPa, a relação de resistência do betão formado na água para o formado no ar é 84.8%, o efeito é comparativamente mais óbvio.

1. A adição de HPMC tem um efeito retardador significativo na mistura de argamassa. Com o aumento do teor de HPMC, o tempo de presa da argamassa é sucessivamente alargado. Com o mesmo teor de HPMC, o tempo de presa da argamassa formada debaixo de água é superior ao da argamassa formada no ar. Esta caraterística é benéfica para a bombagem subaquática de betão.

1. A adição de HPMC tem um efeito retardador significativo na mistura de argamassa. Com o aumento do teor de HPMC, o tempo de presa da argamassa é sucessivamente alargado. Com o mesmo teor de HPMC, o tempo de presa da argamassa formada debaixo de água é superior ao da argamassa formada no ar. Esta caraterística é benéfica para a bombagem subaquática de betão.

2. A argamassa de cimento recentemente preparada misturada com hidroxipropilmetilcelulose tem boas propriedades de coesão. Quase não sangra.

3. A quantidade de mistura de hidroxipropilmetilcelulose (HPMC) e a necessidade de água da argamassa mostram primeiro uma diminuição e depois um aumento significativo.

4. A adição de um agente redutor de água melhora o problema do aumento das necessidades de água da argamassaMas a sua quantidade de mistura deve ser controlada de forma razoável, caso contrário a resistência à dispersão subaquática da argamassa de cimento recém-preparada será por vezes reduzida.

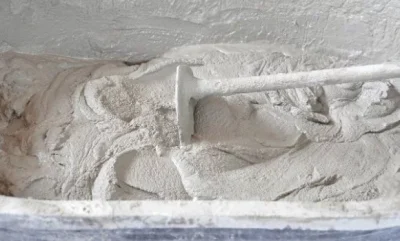

5. Há pouca diferença na estrutura entre o espécime de argamassa de cimento misturado com HPMC e o espécime de argamassa de cimento em branco. Os espécimes de argamassa de cimento vertidos na água e no ar têm pouca diferença na estrutura e densidade. A amostra de argamassa de cimento de 28d formada debaixo de água é ligeiramente solta. A principal razão é que a adição de HPMC reduz muito a perda e a dispersão do cimento derramado na água, mas ao mesmo tempo também reduz a densidade da mistura composta de cimento e pedras. Num projeto, ao mesmo tempo que se assegura o efeito de não dispersão sob a água, a quantidade de HPMC deve ser minimizada.

6. Adicionando hidroxipropilmetilcelulose (HPMC) como aditivo não dispersível para betão debaixo de água e controlando a dosagem é benéfico para a força. O projeto-piloto mostra que o rácio de resistência do betão formado na água em relação ao formado no ar é de 84,8%, o efeito é comparativamente mais óbvio.

PRODUTO MIKEM PARA ARGAMASSAS À BASE DE CIMENTO

Como aditivos de alto desempenho concebidos para argamassas especiaisOs nossos produtos de éter de celulose MelaColl™ e os produtos Mikrant RDP são amplamente utilizados em argamassas de cimento e podem reforçar significativamente as propriedades e o desempenho das argamassas à base de cimento das seguintes formas

- Melhorar a aderência

- Melhorar a trabalhabilidade e a consistência

- Melhorar a retenção de água

- Acelera a entrada de ar e aumenta a lubrificação

- Melhorar a hidrofobicidade

- Aumentar a durabilidade

Se estiver à procura de um excelente produto de hidroxipropilmetilcelulose (HPMC) para argamassas à base de cimento, não hesite em contactar-nos. CONTACTE-NOS para mais informações sobre produtos ou uma amostra! Estamos sempre prontos a responder-lhe com um serviço individual e uma fórmula personalizada!

Deixe uma resposta